Производители литейных магниевых сплавов

Магниевые сплавы, особенно отлитые, все чаще находят применение в самых разных отраслях промышленности. Легкость, высокая теплопроводность и хорошие демпфирующие свойства делают их незаменимыми в автомобилестроении, электронике, авиации и многих других сферах. Но как выбрать надежного производителя литейных магниевых сплавов? В этой статье мы рассмотрим ключевых игроков рынка, технологические особенности литья и факторы, которые следует учитывать при принятии решения.

Магниевые сплавы: Почему они так популярны?

Прежде чем говорить о производителях, стоит понять, что делает магниевые сплавы столь привлекательными. Во-первых, это невероятно низкая плотность – примерно в 3 раза легче алюминия. Во-вторых, отличная теплопроводность – магний эффективно отводит тепло, что критично для многих электронных компонентов. В-третьих, превосходные демпфирующие свойства – снижают вибрации и шум, что особенно важно в автомобильной промышленности. В-четвертых, хорошая коррозионная стойкость, особенно при применении специальных сплавов. Эти качества позволяют использовать магниевые детали в условиях повышенных нагрузок и в агрессивных средах. Учитывая эти преимущества, спрос на высококачественные литейные магниевые сплавы постоянно растет.

Основные типы литейных магниевых сплавов

Разнообразие магниевых сплавов поражает! Выбор сплава зависит от требуемых характеристик детали и условий эксплуатации. Наиболее распространенные типы:

Инструментальные сплавы

Эти сплавы отличаются высокой прочностью и износостойкостью, что делает их идеальными для изготовления штампов, пресс-форм и других инструментов. Они часто содержат цинк, алюминий и марганец. Например, AMPЦ-14. Важно отметить, что производство этих сплавов требует высокоточной технологии литья.

Автомобильные сплавы

Для автомобильной промышленности используются сплавы с улучшенной коррозионной стойкостью и прочностью. Часто это сплавы на основе магния с добавлением алюминия, цинка и марганца. Например, АМг5. Они применяются для изготовления блоков двигателей, масляных поддонов, осей и других деталей. Производители, специализирующиеся на литейных магниевых сплавах для авто, уделяют особое внимание контролю качества и соответствию строгим требованиям.

Сплавы для электроники

Эти сплавы обладают высокой теплопроводностью и хорошими механическими свойствами. Используются для изготовления корпусов электронных устройств, радиаторов и других компонентов, требующих эффективного отвода тепла. Например, сплав АМг3. Высокая чистота сплава – ключевой фактор для надежной работы электронных устройств.

Технологии литья магниевых сплавов

Существует несколько основных технологий литья магниевых сплавов, каждая из которых имеет свои преимущества и недостатки:

Литье в песчаные формы

Самая распространенная и экономичная технология. Относительно простая в освоении и позволяет изготавливать детали различных размеров и форм. Однако, точность детали и качество поверхности могут быть ниже, чем при других технологиях.

Разлиточное литье под давлением

Позволяет изготавливать детали высокой точности и с отличной поверхностью. Подходит для серийного и массового производства. Однако, требует больших инвестиций в оборудование.

Литье по выплавляемым моделям

Обеспечивает высокую точность и качество поверхности, но является дорогостоящей технологией, применяемой в основном для изготовления небольших партий деталей сложной формы.

Инжекционное литье

Используется для крупносерийного производства деталей сложной формы, но требует дорогостоящего оборудования и высокой квалификации персонала.

Производители литейных магниевых сплавов: Кто на рынке?

На рынке существует множество производителей литейных магниевых сплавов, как в России, так и за рубежом. Выбор конкретного производителя зависит от ваших требований к качеству, цене и срокам поставки. Рассмотрим некоторых ключевых игроков:

- ООО Шаньси Цзиньхай Алюминий (https://www.jhly.ru/) – Китайский производитель, известный своим широким ассортиментом магниевых сплавов и развитой производственной базой. Компания предлагает широкий спектр сплавов для различных отраслей промышленности. Они активно используют технологии литья под давлением и литья в песчаные формы. Особое внимание уделяется контролю качества и соответствию международным стандартам. Сайт компании содержит подробную информацию о продуктах, технологиях и сертификатах.

- Промышленные предприятия России – Существуют и российские компании, предлагающие литейные магниевые сплавы. Они часто ориентированы на нужды отечественных предприятий и могут предлагать более гибкие условия сотрудничества. При выборе российского производителя важно учитывать его опыт, производственные мощности и репутацию.

- Зарубежные поставщики – Многие зарубежные компании предлагают высококачественные литейные магниевые сплавы, но стоимость их продукции может быть выше. При выборе зарубежного поставщика необходимо учитывать логистические расходы и сроки доставки.

Важно проводить тщательный анализ потенциальных поставщиков, изучать их производственные мощности, опыт работы и отзывы клиентов. Не забудьте запросить образцы сплавов для проведения испытаний.

На что обратить внимание при выборе производителя

Выбирая производителя литейных магниевых сплавов, необходимо учитывать следующие факторы:

- Качество сплава: Убедитесь, что сплав соответствует вашим требованиям к механическим свойствам, химическому составу и другим характеристикам. Запросите сертификаты качества и результаты испытаний.

- Технологии литья: Узнайте, какие технологии литья использует производитель и насколько они соответствуют вашим требованиям к точности и качеству детали.

- Производственные мощности: Оцените производственные мощности производителя и его способность обеспечить поставки в требуемых объемах и сроках.

- Цена: Сравните цены различных производителей и выберите наиболее выгодное предложение.

- Репутация: Изучите отзывы о производителе и его клиентах. Пообщайтесь с другими предприятиями, использующими продукцию этого производителя.

- Сертификация: Убедитесь, что у производителя есть необходимые сертификаты соответствия стандартам качества, например, ISO 9001.

Заключение

Выбор литейных магниевых сплавов – это ответственное решение, которое может существенно повлиять на качество и надежность вашей продукции. Тщательный анализ рынка, изучение технологий литья и выбор надежного производителя – залог успешного сотрудничества и достижения ваших целей. Не бойтесь задавать вопросы, запрашивать образцы и проводить испытания. Ваша продукция заслуживает самого лучшего!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилей из магниевых сплавов и отливок под давлением

Профилей из магниевых сплавов и отливок под давлением -

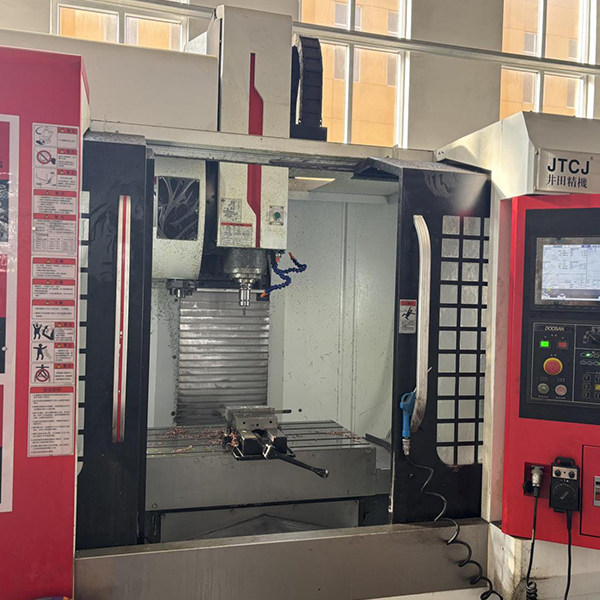

Серия JTCJ-MC450H- (жесткий рельс)

Серия JTCJ-MC450H- (жесткий рельс) -

Серия JTCJ-MC450H- (плоская направляющая)

Серия JTCJ-MC450H- (плоская направляющая) -

Серия JTCJ-1160-4 оси

Серия JTCJ-1160-4 оси -

Электронные и электрические профили из алюминиевых сплавов

Электронные и электрические профили из алюминиевых сплавов -

Серия JTCJ-1160-3 оси

Серия JTCJ-1160-3 оси -

Дверные и оконные профили из алюминиевого сплава

Дверные и оконные профили из алюминиевого сплава -

Двери и окна из алюминиевого сплава с передачей древесных зерен

Двери и окна из алюминиевого сплава с передачей древесных зерен -

Декоративных профиля из алюминиевого сплава

Декоративных профиля из алюминиевого сплава -

Серия JTCJ-MC450H- (линейный рельс)

Серия JTCJ-MC450H- (линейный рельс) -

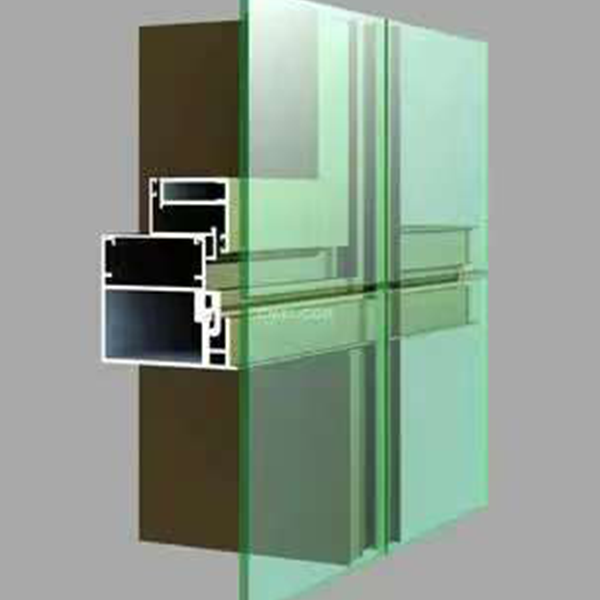

Профиль навесной стены из алюминиевого сплава

Профиль навесной стены из алюминиевого сплава -

Транспортный профиль из алюминиевого сплава

Транспортный профиль из алюминиевого сплава

Связанный поиск

Связанный поиск- Китайские цены на силовые аккумуляторные батареи из алюминиевого сплава

- Китайские заводы по производству магниевых сплавов для коррозионной стойкости

- Заводы по классификации магниевых сплавов в Китае

- Профиль радиатора из алюминиевого сплава

- Алюминиевые ряды из магниевого сплава из Китая

- Литейная установка для магниевого сплава

- Цена на противопожарные дверные и оконные профили из алюминиевого сплава

- Китайский производитель профилей для офисных перегородок из алюминиевого сплава

- Китайский завод по производству профилей для перегородок из алюминиевого сплава

- Дешевые магниевый сплав круглый бар